前言

21世紀被稱為信息時代,而人們對于信息時代最直觀的感受是由用電設備的便捷性使用帶來的,電芯作為電能輸送的最小單元,在這個過程中扮演著十分重要的角色。不知讀者朋友們有沒有好奇過,電池究竟是怎么生產(chǎn)出來的?近期寧德時代恰好發(fā)布了一則關于電池生產(chǎn)的短視頻,那么接下來,電池交易網(wǎng)就結合該視頻給大家梳理下電池生產(chǎn)的全過程。

生產(chǎn)過程詳解

電池雖然看著很簡單,但是生產(chǎn)步驟繁多,我們以方形電池的生產(chǎn)為例,詳解電池生產(chǎn)過程,電可以把電池生產(chǎn)分為電池制造、電池組裝、電池測試3個環(huán)節(jié)和12個小步驟,以下為詳細流程。

電池制造環(huán)節(jié)

投料

電池投料流程是電池制造中至關重要的環(huán)節(jié),它直接影響到電池的性能和安全性。首先,投料前需要對所有原材料進行嚴格的檢驗和篩選,確保它們的化學成分、粒度分布和物理形態(tài)符合生產(chǎn)標準。

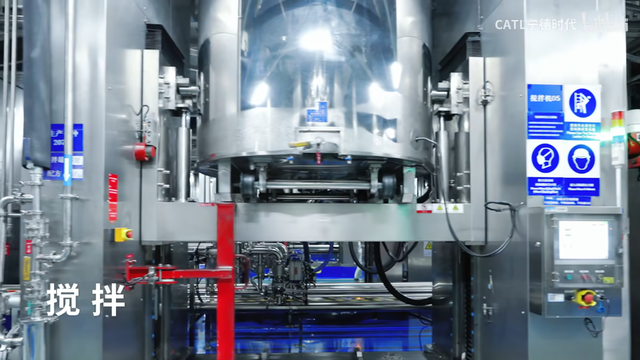

攪拌

接著,根據(jù)電池設計的要求,將正極材料、負極材料、導電劑、粘結劑和溶劑等按比例混合。這一過程通常在高速攪拌機中進行,以確保材料混合均勻,避免結塊或分離。混合好的漿料需要經(jīng)過粘度、密度和均勻性的檢測,滿足涂布或擠壓工藝的要求。

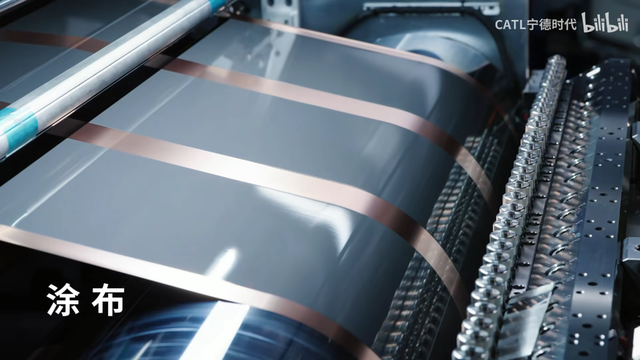

涂布

之后,將制備好的漿料通過涂布機均勻地涂覆在金屬箔(如銅箔用于正極,鋁箔用于負極)上。涂布過程中要控制涂布速度、厚度和濕度,以保證涂層的均勻性和附著力。

涂布完成后,濕涂層需要經(jīng)過烘干或燒結過程以去除溶劑和揮發(fā)性成分,形成干燥的涂層。烘干通常在受控的環(huán)境中進行,以確保涂層的質(zhì)量和一致性。

冷壓

電池冷壓流程是電池制造中的一個重要環(huán)節(jié),它通常發(fā)生在電極涂布和烘干之后。這一步驟的目的是提高電極片的密度,確保電極材料與集流體之間的接觸更加緊密,從而降低電池的內(nèi)阻并提高其電化學性能。冷壓過程開始于將干燥的電極片送入冷壓機,利用冷壓機的壓力對電極片進行壓實。壓實過程中,電極片在沒有加熱的情況下被壓縮,這樣可以避免因熱效應導致的材料性能變化或損傷。

冷壓機通過精密控制的壓力和速度參數(shù),對電極片施加均勻的壓力,使其厚度減小,密度增加。這一過程需要精確控制,以防止電極材料的過度破碎或分層,這些情況都可能影響電池的性能和壽命。冷壓后的電極片會具有更加均勻和緊密的結構,這有助于提高電池的充放電效率和循環(huán)穩(wěn)定性。

模切

模切過程發(fā)生在冷壓之后,它涉及將冷壓后的電極片按照預定尺寸進行精確裁剪,以適應電池設計要求。模切通常使用高精度的模切機,該機器配備有特制的刀具和壓力系統(tǒng),能夠確保電極片被均勻、準確地切割成所需形狀。在模切過程中,電極片被放置在模切機的工作臺上,通過精確控制的刀具壓力,電極片被切割成具有特定尺寸和形狀的極片。這一步驟要求極高的精度,因為電極片的尺寸和形狀直接影響電池的組裝和性能。

模切后的極片邊緣需要平滑無毛刺,以避免在電池組裝過程中損傷隔膜或影響電池內(nèi)部結構的穩(wěn)定性。模切完成后,極片將被檢查其尺寸精度和外觀質(zhì)量,確保它們符合電池制造的嚴格標準,然后才能用于下一步的電池組裝過程。

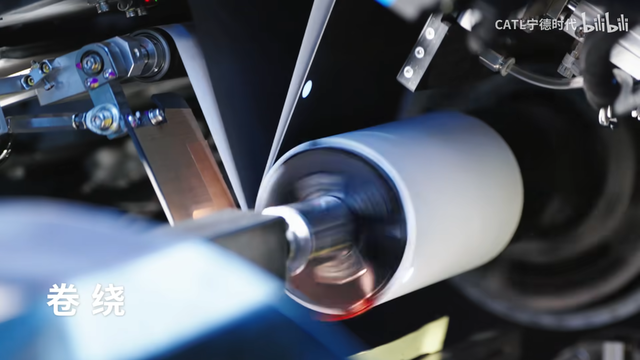

卷繞

接下來是卷繞流程,卷繞是將正負極片和隔膜按照特定的順序層疊卷起來,形成電池的核心部分,即卷芯。在卷繞開始之前,正負極片經(jīng)過模切到精確尺寸,隔膜也被裁剪成相應的大小。卷繞過程中,首先將負極片放置在卷繞機的中心軸上,然后覆蓋上一層隔膜,接著覆蓋正極片,如此交替層疊。層疊的邊緣需要精確對齊,以確保卷芯的緊密和均勻。隨后,卷繞機的卷軸逐漸收緊,將層疊材料緊密卷繞成圓柱形卷芯。

在整個卷繞過程中,需要控制卷繞的張力和速度,以防止材料的損傷或卷芯的不均勻。卷繞完成后,卷芯會被小心地從卷軸上取下,并進行尺寸和外觀檢查,確保其滿足電池制造的質(zhì)量要求。合格的卷芯將被用于下一步的電池組裝,如裝入電池殼體、注入電解液和密封等工序。卷繞流程的精確控制對電池的性能、安全性和一致性至關重要。

電池組裝環(huán)節(jié)

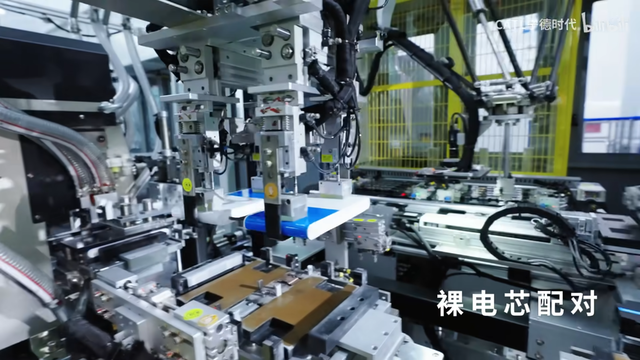

裸電芯配對

卷繞結束就會得到一個裸電芯,接下來會對裸電芯進行配對,以確保了電池的電化學性能和安全性。在裸電芯配對過程中,首先會從卷繞或疊片工藝得到的多個裸電芯中,根據(jù)電池設計的要求,挑選出容量、內(nèi)阻和電壓等電化學性能參數(shù)相近的電芯進行配組。這一步驟至關重要,因為電芯之間的不一致可能會導致電池組在充放電過程中的不均衡,影響電池組的整體性能和壽命。

配對過程中,使用專業(yè)的測試設備對每個裸電芯進行細致的檢測,包括但不限于電壓、容量、內(nèi)阻和自放電率等參數(shù)的測量。通過精確的數(shù)據(jù)比對和篩選,將性能最匹配的電芯組合在一起,形成電池模塊或電池包。此外,配對過程中還需檢查電芯的外觀,確保沒有損傷、變形或污染等問題。完成配對的電芯隨后將被用于電池組的組裝,與其他電池管理系統(tǒng)(BMS)組件一起,確保電池組的安全運行和最佳性能。

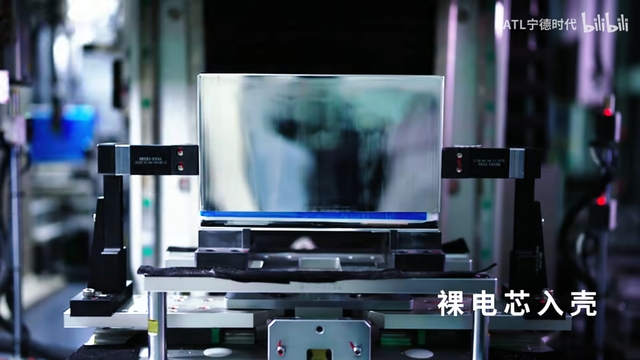

裸電芯入殼

配對完的裸電芯將裝入電池外殼,也就是將未經(jīng)封裝的鋰離子電芯裝入電池外殼的過程。這個過程通常包括幾個關鍵步驟:首先,對裸電芯進行檢測,確保其性能和安全性符合標準。然后,選擇合適的電池外殼,外殼需要根據(jù)電芯的尺寸和形狀設計,以確保良好的配合和保護。

接下來,將電芯小心地放入外殼中,確保電芯與外殼之間沒有空隙,避免在電池使用過程中發(fā)生短路或機械損傷。在電芯入殼后,可能還需要進行一些固定操作,如使用膠水或螺絲等,以確保電芯在外殼中的穩(wěn)定性。最后,進行密封處理,確保電池的密封性,防止水分和雜質(zhì)進入,影響電池性能和壽命。

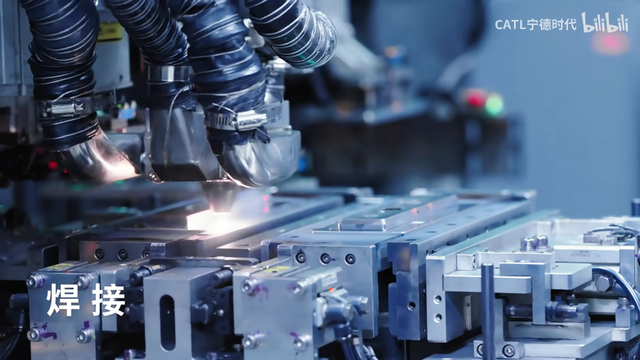

焊接

接下來會進行電池焊接,就是是將電池的正負極連接到電路板上或其他電池組件上。這一過程首先需要準備適當?shù)暮附庸ぞ吆筒牧希ê附予F、焊錫、助焊劑等。在焊接前,要確保電池極耳和電路板接觸點的清潔,以避免焊接不良。焊接時,使用適量的助焊劑以降低金屬氧化層的電阻,提高焊接質(zhì)量。接著,將焊接鐵加熱至適當溫度,蘸取焊錫并迅速將焊點與電池極耳或電路板接觸點對接,使焊錫融化并牢固地連接兩者。

焊接完成后,需要檢查焊點是否光滑、無虛焊或冷焊現(xiàn)象,確保電氣連接的可靠性。整個焊接過程要求操作者具備一定的技巧和經(jīng)驗,以防止過熱損壞電池或造成安全隱患。

烘烤

焊接技術的電池接下來進入烘烤環(huán)節(jié),主要目的是去除電池內(nèi)部的水分和可揮發(fā)性物質(zhì),從而提高電池的安全性和性能。在烘烤過程中,電池被放置在控制好溫度和濕度的烘烤箱內(nèi)。通常,烘烤溫度會設置在電池材料的安全溫度范圍內(nèi),以確保電池材料不會因高溫而受損。烘烤時間則根據(jù)電池的類型和制造工藝來確定,以確保水分和可揮發(fā)性物質(zhì)被充分去除。在烘烤過程中,需要密切監(jiān)控溫度和時間,以防止電池過熱或烘烤不充分。烘烤完成后,電池需要在適當?shù)沫h(huán)境下冷卻,以恢復其原始狀態(tài)。

烘烤過程對電池的最終性能和安全性至關重要。通過烘烤,可以減少電池在使用過程中因水分引起的化學反應,降低電池短路和熱失控的風險。此外,烘烤還能幫助電池材料達到更好的結晶狀態(tài),提高電池的充放電效率和循環(huán)穩(wěn)定性。

注液

電池組裝最后一個步驟是注液,這一過程涉及將電解液注入電池的正負極之間。注液前,電池的外殼和電極組裝完成后,需要確保電池內(nèi)部清潔無塵,避免雜質(zhì)混入電解液中影響電池性能。注液通常在干燥的環(huán)境下進行,以減少水分的混入。電解液是一種特殊的化學物質(zhì),具有高離子導電性,能夠促進鋰離子在電池內(nèi)部的遷移。

注液時,操作者會使用注液機或注射器將電解液精確地注入電池內(nèi)部,確保電解液均勻分布在電極材料中。注液量需要嚴格控制,過多或過少都會影響電池的性能和安全性。注液完成后,電池需要進行密封處理,以防止電解液泄漏或外界雜質(zhì)的侵入。

電池測試環(huán)節(jié)

靜置測試

電池生產(chǎn)的最后一個環(huán)節(jié)就是電池測試,其目的是確保電池在注液和封裝后的穩(wěn)定性和安全性。在這一過程中,電池首先被放置在一個恒溫恒濕的環(huán)境中,以模擬實際使用條件。電池在靜置狀態(tài)下,其內(nèi)部的化學反應會逐漸達到平衡,這有助于減少電池在后續(xù)使用過程中的膨脹和泄漏風險。測試期間,電池的電壓、溫度和外觀變化會被持續(xù)監(jiān)測,以確保沒有異常現(xiàn)象發(fā)生。

如果電池在靜置期間出現(xiàn)電壓下降、溫度異常升高或外觀變形等問題,這可能表明電池內(nèi)部存在問題,需要進行進一步的分析和處理。靜置測試通常持續(xù)數(shù)小時至數(shù)天,具體時間根據(jù)電池的類型和制造商的工藝要求而定。這一測試過程對于評估電池的長期可靠性和安全性至關重要,是電池出廠前不可或缺的環(huán)節(jié)。

電池交易網(wǎng)總結

通過對寧德時代電池生產(chǎn)流程的梳理,我們發(fā)現(xiàn)這是一個涉及多個精細步驟的復雜過程,從原材料的投料、攪拌、涂布、烘干、冷壓、模切、卷繞,到電池組裝的裸電芯配對、入殼、焊接、烘烤、注液,再到最終的靜置測試,每一個環(huán)節(jié)都至關重要,確保了電池的質(zhì)量和性能。這個過程不僅需要精確的工藝控制,還需要先進的設備和嚴格的質(zhì)量檢測,以保證電池的安全性和可靠性。

好在隨著技術的不斷進步和市場需求的增長,電池制造業(yè)正朝著自動化、智能化的方向發(fā)展。通過優(yōu)化生產(chǎn)工藝和提高制造效率,電池制造商能夠生產(chǎn)出性能更優(yōu)、安全性更高的電池產(chǎn)品,滿足不同領域對高效能源存儲的需求。

http://m.xtzz.cc/

http://m.xtzz.cc/